به دنیای کابل جوش خوش آمدید! ما در اینجا به بررسی عمیق و جامع مفاهیم و تکنیکهای مرتبط با کابلها و جوشکاری میپردازیم. سایت کابل جوش به عنوان منبعی معتبر برای متخصصان و علاقهمندان به این صنعت، اطلاعاتی بهروز و کارآمد ارائه میدهد. از معرفی انواع کابلها و کاربردهای آنها گرفته تا روشهای مختلف جوشکاری و نکات ایمنی، ما تلاش داریم تا دانش و تجربهتان را در این حوزه ارتقا دهیم. با ما همراه باشید تا با جدیدترین فناوریها و روندهای بازار آشنا شوید و مهارتهای خود را در این زمینه تقویت کنید.

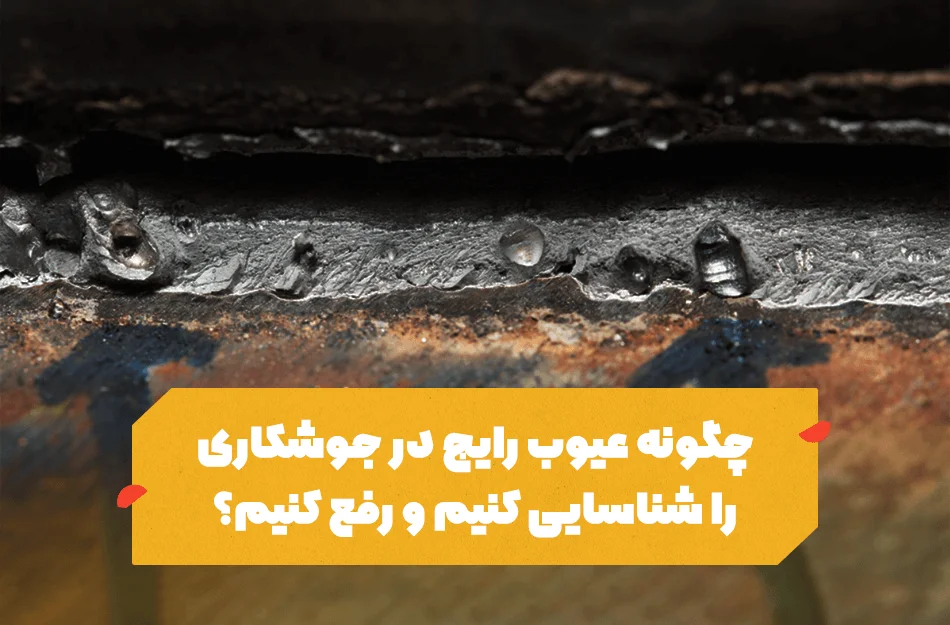

چگونه عیوب رایج در جوشکاری را شناسایی کنیم و رفع کنیم

جوشکاری یکی از فرآیندهای کلیدی در صنایع مختلف است که به اتصال قطعات فلزی کمک میکند. با این حال، عیوب رایج در جوشکاری میتوانند منجر به کاهش کیفیت و ایمنی ساختارهای جوشکاری شده شوند. شناسایی و رفع این عیوب ضروری است تا از بروز مشکلات جدی در پروژههای صنعتی جلوگیری شود. در این مقاله، به بررسی روشها و تکنیکهای شناسایی عیوب رایج در جوشکاری و راههای رفع آنها خواهیم پرداخت.

شناسایی ترکهای جوش در جوشکاری

یکی از عیوب رایج در جوشکاری، وجود ترکهای جوش است. این ترکها معمولاً به دلیل تنشهای داخلی و خنک شدن ناهمگون در حین فرآیند جوشکاری ایجاد میشوند. ترکها میتوانند در سطح یا داخل جوش قرار بگیرند و در نتیجه استحکام جوش را کاهش دهند. برای شناسایی ترکها، میتوان از تکنیکهای بازرسی بصری یا آزمایشهای غیر مخرب مانند آزمونهای مافوق صوت و رنگ مایع استفاده کرد. بازرسی بصری به جوشکار این امکان را میدهد که مشکلات ظاهری را مشاهده کند، اما برای شناسایی ترکهای داخلی، آزمونهای ناپیوسته از اهمیت بیشتری برخوردارند.

پس از شناسایی ترکها، باید اقدامات لازم برای رفع آنها انجام شود. یکی از روشهای مؤثر، گرم کردن منطقه جوش قبل از جوشکاری مجدد است. این عمل به کاهش تنشهای داخلی کمک میکند. همچنین، اصلاح تکنیک جوشکاری و انتخاب الکترود مناسب نیز میتواند در کاهش ترکها مؤثر باشد. به عنوان مثال، استفاده از الکترودهای با پوشش مناسب و رعایت دما در هنگام جوشکاری میتواند به جلوگیری از ایجاد ترکها کمک کند. اگر ترکها به حدی جدی باشند که نتوان آنها را رفع کرد، ممکن است نیاز به برش و جایگزینی قطعه آسیبدیده باشد.

شناسایی نفوذ ناکافی جوش در جوشکاری

عیب دیگری که در جوشکاری شایع است، عدم نفوذ مناسب جوش است. این مشکل معمولاً به دلیل تنظیم نادرست پارامترهای جوشکاری مانند جریان الکتریکی، سرعت جوشکاری یا زاویه الکترود به وجود میآید. نفوذ ناکافی میتواند باعث بروز نقاط ضعف در جوش و کاهش استحکام ساختار شود. برای شناسایی این عیب، میتوان از بازرسی بصری و همچنین آزمونهای ناپیوسته مانند آزمونهای مافوق صوت و رادیوگرافی استفاده کرد.

پس از شناسایی، برای رفع این مشکل باید پارامترهای جوشکاری به دقت تنظیم شوند. به عنوان مثال، افزایش جریان الکتریکی یا تغییر سرعت جوشکاری میتواند به نفوذ بهتر جوش کمک کند. همچنین، رعایت زاویه الکترود و استفاده از الکترودهای مناسب برای نوع فلز جوشکاری شده نیز از اهمیت بالایی برخوردار است. در بعضی موارد، ممکن است نیاز باشد که جوشکاری مجدد انجام شود تا نفوذ بهبود یابد. از طرف دیگر، آمادهسازی صحیح سطح کار و تمیز کردن آن قبل از جوشکاری میتواند به بهبود نفوذ کمک کند.

شناسایی و رفع مشکل سرباره و آلودگی در جوشکاری

وجود سرباره و آلودگیهای سطحی نیز از عیوب رایج در جوشکاری هستند که میتوانند کیفیت اتصال را تحت تأثیر قرار دهند. سرباره معمولاً به دلیل عدم تمیزی سطح کار یا استفاده از الکترودهای نامناسب به وجود میآید. سرباره نه تنها بر ظاهر جوش تأثیر میگذارد بلکه میتواند به عنوان یک عایق عمل کرده و از جوش به خوبی محافظت نکند. برای شناسایی این مشکل، بازرسی بصری و بازرسی غیر مخرب میتواند به کار بیفتد.

برای رفع این عیب، تمیز کردن سطح کار قبل از جوشکاری از اهمیت ویژهای برخوردار است. استفاده از برسهای سیمی، سنگزنی و مواد شیمیایی مناسب میتواند به از بین بردن آلودگیها کمک کند. همچنین، انتخاب الکترودهای با کیفیت بالا و استفاده از تکنیکهای مناسب جوشکاری میتواند به کاهش میزان سرباره و آلودگیها کمک کند و کیفیت نهایی جوش را بهبود بخشد. در حین جوشکاری، استفاده از روشهایی مانند جوشکاری در محیط کنترل شده و تنظیم صحیح دما نیز میتواند به کاهش سرباره و آلودگی کمک کند. در نهایت، تمیز کردن جوش پس از اتمام کار نیز برای حفظ کیفیت و دوام آن ضروری است.

چگونه عیوب رایج در جوشکاری را شناسایی کنیم و رفع کنیم

شناسایی و اصلاح جوشهای ضعیف در جوشکاری

عیب دیگر در جوشکاری، جوشهای ضعیف است که به دلیل استفاده نادرست از الکترود، حرارت ناکافی یا تکنیکهای نادرست جوشکاری ایجاد میشود. جوشهای ضعیف معمولاً با ضعف در استحکام و مقاومت به تنشها همراه هستند و میتوانند باعث شکست زودهنگام ساختار شوند. برای شناسایی جوشهای ضعیف، میتوان از آزمونهای غیر مخرب و همچنین بازرسی بصری استفاده کرد. آزمونهای غیر مخرب مانند آزمونهای مافوق صوت و رادیوگرافی به شناسایی عیوب داخلی کمک میکنند.

برای رفع این مشکل، باید تکنیک جوشکاری اصلاح شود و از الکترودهای مناسب و پارامترهای صحیح استفاده گردد. بررسی دقیق شرایط کار و انتخاب الکترود مناسب برای نوع فلز و ضخامت آن از اهمیت بالایی برخوردار است. همچنین، انجام بازرسیهای دورهای و رعایت استانداردهای جوشکاری میتواند به پیشگیری از بروز این عیب در آینده کمک کند. در برخی موارد، ممکن است نیاز باشد که جوشهای ضعیف مجدداً جوشکاری شوند تا استحکام آنها بهبود یابد. این کار نه تنها به کیفیت جوش کمک میکند بلکه ایمنی ساختار را نیز افزایش میدهد.

شناسایی مشکلات رنگ و سوختگی در جوشکاری

در نهایت، عیوب رایج در جوشکاری ممکن است شامل مشکلاتی نظیر رنگهای غیرمعمول یا سوختگی در نواحی اطراف جوش باشد. این مشکلات معمولاً ناشی از تنظیم نادرست دما یا تکنیکهای جوشکاری نامناسب است. رنگهای غیرمعمول میتوانند نشاندهنده آلودگی یا ترکیب نامناسب فلزات باشند. شناسایی این عیوب از طریق بازرسی بصری و ارزیابی نواحی جوش ممکن است. برای رفع این عیوب، تنظیم دقیق دما و رعایت تکنیکهای صحیح جوشکاری لازم است.

توجه به شرایط محیطی نیز در جلوگیری از بروز سوختگی و رنگهای غیرمعمول اهمیت دارد. برای مثال، جوشکاری در دماهای بالا یا مرطوب میتواند به بروز این مشکلات منجر شود. استفاده از تجهیزات مناسب و تکنیکهای صحیح جوشکاری میتواند به کاهش بروز این عیوب کمک کند. همچنین، آموزش جوشکاران و آشنایی آنها با عیوب رایج و راههای پیشگیری از آنها میتواند به افزایش کیفیت جوشکاری کمک کند.

نتیجهگیری

در مجموع، شناسایی و رفع عیوب رایج در جوشکاری فرآیندهایی حیاتی هستند که به حفظ کیفیت و ایمنی ساختارهای جوشکاری شده کمک میکنند. با توجه به اینکه جوشکاری بخش اساسی بسیاری از صنایع است، توجه به جزئیات و رعایت استانداردها میتواند تأثیر زیادی بر موفقیت پروژهها داشته باشد. از طریق بازرسیهای منظم و استفاده از تکنیکهای مناسب، میتوان عیوب را شناسایی و رفع کرد و از بروز مشکلات جدی در پروژههای صنعتی جلوگیری نمود. با توجه به پیشرفتهای فناوری و استفاده از تجهیزات نوین، جوشکاران میتوانند کیفیت کار خود را بهبود بخشند و به ایمنی و دوام ساختارهای جوشکاری شده اطمینان بیشتری پیدا کنند.